深拉伸模设计中的线切割应用技巧与要点

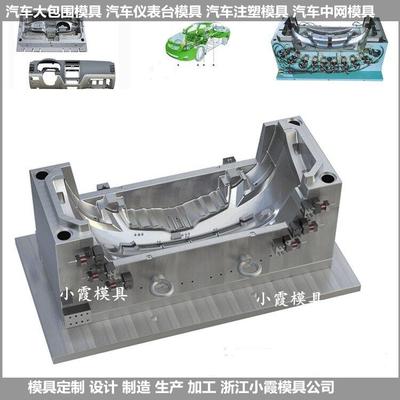

深拉伸模是冲压工艺中用于制造深度较大、形状复杂零件(如杯状、筒状件)的关键模具。其设计不仅需要考虑材料流动、成形力、回弹等传统因素,巧妙运用线切割加工技术更能显著提升模具的精度、寿命与生产效率。本文将探讨深拉伸模设计中结合线切割的关键技巧。

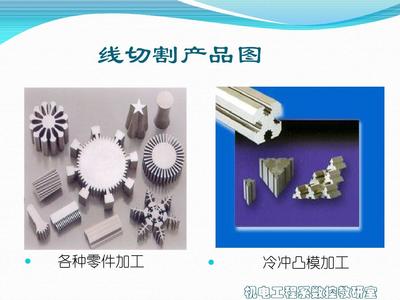

一、 线切割在深拉伸模制造中的核心优势

- 高精度成形:线切割(特别是慢走丝)能实现微米级加工精度,这对于深拉伸模的凸模、凹模刃口及关键成形部位的尺寸控制至关重要。高精度确保了零件壁厚均匀,减少起皱、拉裂等缺陷。

- 加工复杂型面:深拉伸模的工作部分常包含复杂的曲线、阶梯或异形轮廓。线切割可以轻松应对这些由CAD模型直接导出的复杂二维或锥度形状,实现传统铣削难以完成的清角和细微结构。

- 优良的表面质量:通过多次切割工艺,线切割可以获得Ra0.4μm甚至更佳的表面粗糙度,这减少了模具工作表面的摩擦系数,有利于材料流动,降低磨损,延长模具寿命。

- 加工硬质材料:深拉伸模常采用高硬度、高耐磨性的工具钢(如Cr12MoV、DC53)或硬质合金。线切割作为电加工工艺,不受材料硬度限制,可直接对淬火后的模块进行精加工,避免了热处理变形带来的精度损失。

二、 深拉伸模设计阶段为线切割预留的考量与技巧

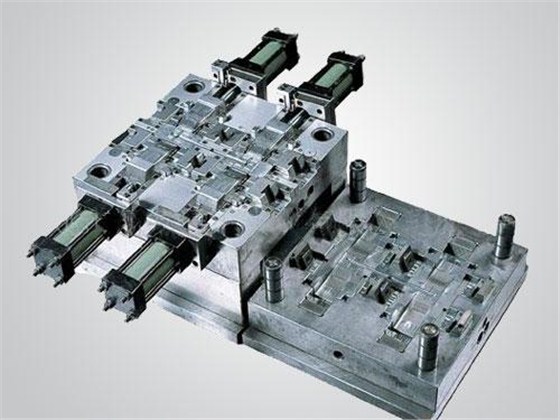

- 模块化与拆分设计:对于大型或结构复杂的深拉伸模,可将凸模、凹模或压边圈设计成拼块结构。这不仅能简化线切割的加工路径(避免切割过厚工件),也便于局部磨损后的更换和维修。设计时需精确计算拼块间的配合公差与固定方式。

- 工艺孔与穿丝孔设计:在线切割编程前,必须在坯料上预先加工出穿丝孔。设计师应在工程图上明确标出穿丝孔的位置、直径(通常比电极丝直径大0.2-0.5mm),并尽量将其安排在后续可被切除或对模具功能无影响的废料区域。对于内封闭轮廓,穿丝孔是必需的起始点。

- 清角与过渡圆角处理:线切割会在内角处产生一个等于电极丝半径加上放电间隙的“最小内圆角”。设计师在绘制模具工作零件图时,必须明确此最小圆角R值,并确保产品工艺允许。对于要求尖角的部位,需考虑采用后续研磨或设计成分体镶件。所有尖角部位应设计成适当的过渡圆角,以减小应力集中,提高模具寿命。

- 切割路径与变形控制:对于细长或窄长的凸模,线切割过程中的内应力释放可能引起变形。设计时可采取以下技巧:

- 预留加强筋:在最终轮廓外设计临时连接部分(微连接),待切割完成后再去除。

- 采用对称切割策略:编程时使切割路径相对工件中心对称,以平衡应力。

- 优化切割顺序:例如,先切割内部型孔或应力较小的部分。

三、 线切割加工过程中的针对性工艺技巧

- 多次切割参数设定:对于要求高精度和光洁度的刃口及成形面,必须采用粗、精多次切割。第一次切割以高速切除大部分材料,留有余量;后续切割逐步修正精度并提升表面质量。精修次数需根据模具要求合理选择。

- 锥度切割功能的应用:对于需要脱模斜度的深拉伸模凹模腔,可利用线切割机的锥度切割功能直接加工出精确的锥度,这比传统铣削后打磨更精准、高效。编程时需准确计算锥度角与上下导丝嘴的偏移量。

- 电极丝的选择与导向:加工高精度深拉伸模时,宜选用直径更细(如φ0.1mm或φ0.15mm)、一致性好的黄铜丝或涂层丝,以减小加工缝隙和内圆角。确保导丝嘴、张力器等机构状态良好,保证切割稳定。

- 变质层处理:线切割会在加工表面产生一层由熔融再凝固形成的“变质层”,硬度较高但可能存在微裂纹。对于承受高疲劳应力的深拉伸模关键部位,切割后应考虑采用低温回火或抛光、研磨等方法去除或减轻变质层影响。

将线切割工艺的思维前置到深拉伸模的设计阶段,实现“设计-制造”一体化考量,是提升模具综合性能的关键。设计师需充分理解线切割的能力与局限,在结构设计、公差标注、工艺孔安排等方面提前规划。而加工人员则需根据设计意图,优化切割路径与参数,共同确保深拉伸模具备优异的成形精度与持久的工作可靠性。掌握这些技巧,能有效缩短模具制造周期,降低成本,最终生产出质量稳定的深拉伸零件。

如若转载,请注明出处:http://www.fsgxcwj.com/product/54.html

更新时间:2026-02-28 20:10:39